- TOP

- VAVE提案事例一覧ページ

- 溶接構造品の設計・製作におけるVAVE

- 複雑な溶接構造品は余分な精度付加はなくし、工程を削減する。

複雑な溶接構造品は余分な精度付加はなくし、工程を削減する。

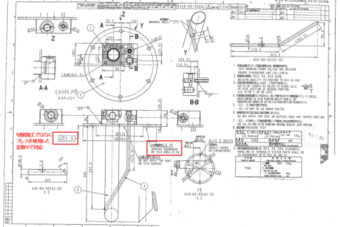

こちらは、オイルタンクに使用するカバー部品(フタ)です。図面上では、円盤部分の平面度が非常に求められていました。当初の加工方法では図面にあるように複数の部品を加工し、溶接によりくみ上げ、最後に平面度の確保を目的に旋盤加工により、9mmから6mm厚への削りだしを行っていました。

このような複雑な形状の溶接構造品の場合、組立後に削り出しを行うとチャッキング等の問題で加工に時間がかかる為、溶接後の機械加工は避けるように工程を組むことがポイントです。この事例の場合、平面度はオイルの漏れ防止のための指定であることから、納品前に漏れ検査による品質保証を条件に平面度の精度変更を行い、旋盤工程を省略することに成功しました。

- POINT

- 複数部品を組み上げる構造品の場合、仕上げ工程で旋盤などの切削工程が必要となるとチャッキングが難しくなるので、大幅にコストアップとなります。その為、仕上げ工程での精度出しはなるべく避けるように設計・加工を行うことがコストダウンのポイントで、ベンダー機等の板金工程で済む精度範囲に収めるように設計を行うと良いと言えます。