- TOP

- VAVE提案事例一覧ページ

- 溶接構造品の設計・製作におけるVAVE

- 厚板溶接を行う場合には、ロット数により治具製作等最適な方法を選択

厚板溶接を行う場合には、ロット数により治具製作等最適な方法を選択

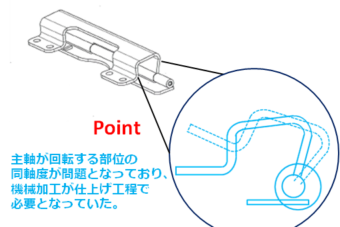

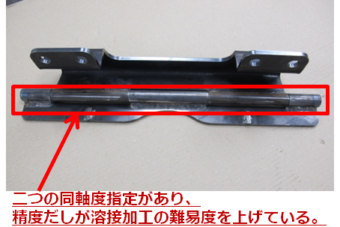

この加工品は、ヒンジ(板厚6㎜)部品であり、図にあるように溶接部位に同軸度指定がなされていました。6㎜の板材に対して溶接を行う場合には、溶け込みを確実に行う為、熱がこもり歪みが発生していました。その為、他社では溶接加工後に、機械加工での仕上げを行っており、ロット数の増加に伴い、加工コストも増加していました。

そこで溶接による歪みが、仕上げ工程において機械加工を必要としない程度に抑えるように治具を製作し、加工を行いました。その結果、簡単な仕上げ工程のみで精度を充分に出すことに成功しました。一見、溶接治具はコストアップ要因にも見えますが、ロット数と加工工程・治具製作費のバランスを考慮することでコストダウンにつながります。

- POINT

- 溶接加工においては、必要となる加工精度を考慮した加工方法の選定がポイントとなります。こちらの製品の場合には、溶接後の精度だしに必要となる機械加工による仕上げ工程と治具製作にかかる費用を考慮して工程を検討しました。その結果、溶接用の治具製作による加工方法へと工程変更を行い、コストダウンを実現しました。