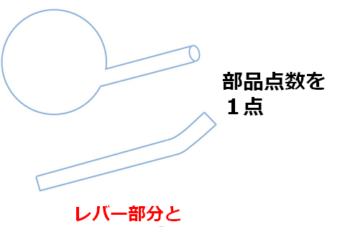

こちらの製品は建設機械で使用するレバー部品で、図面にあるように複数の部品を組み上げることで、製作が行われていました。しかし、この加工方法ではコストに見合わず、コストダウンにつながる提案をしてほしいとの要望がありました。

当初の設計方法では、複数部品を機械加工を行った後に溶接により組みあげる構造となっていました。そこで、コストダウンを行う為に、左の図面のように部分的に一体化構造への設計変更提案を行いました。これにより、コストとしては、20%削減が可能となっています。コストダウンにおいては、部品点数を削減もしくは溶接箇所を減らすことから考慮すべきです。

| 材料 | 板厚 | 寸法精度 |

|---|---|---|

| 鉄 | 25mmまで | ±0.1mm |

| ステンレス | 40mmまで | ±0.1mm |

| アルミ | 25mmまで | ±0.1mm |

- POINT

- 当社が得意とするような溶接構造品の場合、コストダウンを行うには以下の2点を考慮することがポイントです。①無駄な溶接部位は一体化への設計変更提案を行う。②精度が必要な製品は、溶接後に機械加工ではなく、完品溶接により加工を行う。今回の事例は上記の内、①に当たり、細かい打合せをすることでコストダウンに繋げています。