アルミ溶接・アルミ板金加工について

アルミ溶接技術と、アルミ溶接の限界について

1. アルミ溶接の基本

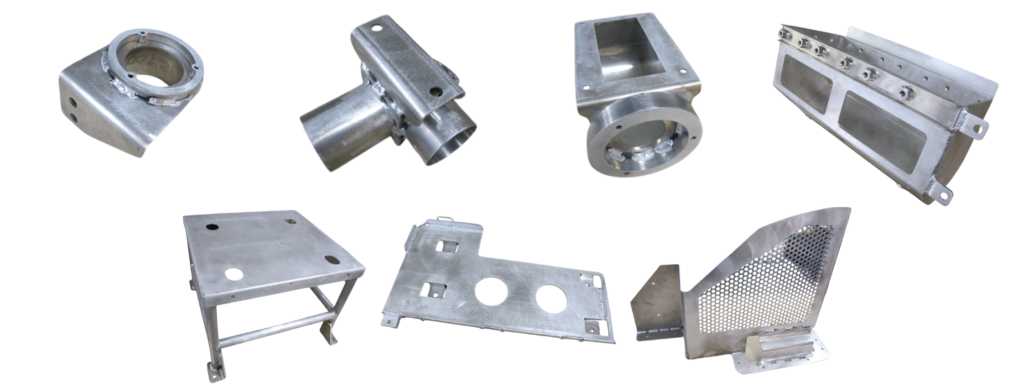

アルミ材は、軽量性・耐食性・加工性の良さから、自動車、航空機、鉄道車両、建築など、様々な産業分野で広く利用されています。近年では、環境負荷低減の観点から、輸送機器の軽量化ニーズが高まってきています。また、多様なニーズに答えるべく、様々な形状のアルミ製品を製作するためにアルミ溶接技術のニーズはますます高まりを見せています。

アルミ材の溶接は、他の金属材料の溶接と比べて、いくつか特有の難しさがあります。

- 熱伝導率の高さ: アルミは熱伝導率が高いため、溶接時に熱が急速に拡散し、溶接部の温度が上昇しにくくなります。そのため、十分な溶け込みを得るためには、高い入熱が必要となります。

- 酸化皮膜の存在: アルミの表面には、酸化アルミニウム(アルミナ)からなる酸化皮膜が形成されています。この酸化皮膜は溶融温度が高く、溶接を阻害するため、溶接前に除去する必要があります。

- 水素吸収: 溶融したアルミは、大気中の水分と反応して水素を吸収しやすくなります。吸収された水素は、溶接部に気孔や割れなどの欠陥を発生させる原因となります。

2. アルミ溶接方法

アルミの溶接難易度は非常に高く、様々なアルミ溶接技術が開発されてきました。代表的なアルミ溶接方法としては、MIG溶接、TIG溶接、ファイバーレーザー溶接があります。

MIG溶接(メタルインサートガス溶接)

アーク溶接の一種で、シールドガスとして不活性ガスを用いて溶接する手法です。溶接ワイヤを自動的に送り込み、溶接する素材とワイヤの間にアークを発生させて溶接します。

TIG溶接(タングステンイナートガス溶接)

TIG溶接は、タングステン電極と母材の間にアークを発生させ、溶接部を溶融させる方法です。アークは不活性ガス(アルゴンなど)でシールドされ、大気中の酸素や窒素との反応を防ぎます。TIG溶接は、高品質な溶接が可能で、薄板から厚板まで幅広く適用できます。

ファイバーレーザー溶接

ファイバーレーザー溶接は、光ファイバーを用いてレーザー光を伝送するため、従来のレーザー溶接に比べて、より高精度で高エネルギー密度の溶接が可能です。アルミのような高反射材料や、薄板の溶接、異種金属の溶接など、これまで困難だった溶接も可能になります。

3. アルミ溶接技術に求められること

アルミ溶接技術は、常に進化を続けています。近年では、以下のような要求が高まっています。

- 高強度化: 輸送機器の軽量化に伴い、アルミ溶接部には、より高い強度が求められています。

- 高品質化: 製品の高機能化に伴い、溶接部の品質に対する要求も厳しくなっています。

- 自動化: 人手不足や生産性向上のため、溶接作業の自動化が求められています。

- 環境負荷低減: 溶接時のエネルギー消費量やCO2排出量の削減が求められています。

これらの要求に応えるために、新しい溶接材料、溶接方法、溶接装置などが開発されています。当社が採用している技術でいえば、ファイバーレーザー溶接があります。

ファイバーレーザー溶接

ファイバーレーザー溶接は、光ファイバーを用いてレーザー光を伝送するため、従来のレーザー溶接に比べて、より高精度で高エネルギー密度の溶接が可能です。そのため、アルミのような高反射材料や、薄板の溶接、異種金属の溶接など、これまで困難だった溶接も可能になりました。

具体的には、以下のようなメリットがあります。

- 高精度・高エネルギー密度: 溶接ビード幅が狭く、熱影響部が少ないため、歪みや変形を抑えた高品質な溶接が可能です。

- 高速溶接: 高エネルギー密度により、高速での溶接が可能となり、生産性向上に貢献します。

- 多様な材料への適用: アルミをはじめ、ステンレス、チタンなど、様々な材料の溶接に対応できます。

- 自動化への適合性: レーザー光の制御性が高いため、ロボットとの組み合わせによる自動化に適しています。

4.アルミ溶接の加工精度限界について

アルミの溶接は熱歪み・縮みの影響を受けやすいため、鉄と比較して寸法精度管理は難しい材質です。また、板厚と脚長によって管理ができる公差は変わるため、一概にどこまでの精度が再現可能かは提示が難しいものです。そこで、当社が過去製作・加工をしたアルミの溶接品の事例をいくつかご紹介いたします。

3-1.アルミ製ガード部品

![]()

![]()

こちらA5052材を使用した操作レバーのアルミ製ガード部品です。

▼アルミの溶接板金加工とは?種類や加工事例についてご紹介!▼

こちらも先の事例と同じく、t6.0mmならびにt2.5mmで構成されており、溶接時における歪みならびにアルミ溶融の可能性が考えられます。

3-2.特殊車両カバーガード

A5052材を使用した特殊車両の板金部品の一つです。

▼アルミの溶接板金加工とは?種類や加工事例についてご紹介!▼

部品点数としては、7点で構成される部品であり、t6.0mmとt2.0mmの異なる板厚で構成される為、溶接を行う際、溶け込みを考慮し、溶接時間を選択しなければ、溶接歪みの発生や、アルミ材が溶融してしまう可能性があり、製品が図面通りに出来ないということが発生しがちです。

3-3.軽量化を実現!アルミ(A5052)製 ベースパネル

こちらは、車両部品の一部品として使用されるものでエネルギー効率を考慮した結果、軽量化の相談を受け、当社で提案を行った製作したアルミ(A5052)製 ベースパネルとなります。

▼アルミの溶接板金加工とは?種類や加工事例についてご紹介!▼

製作時には、1.0t、1.2t、1.5tの3つの厚みで製作を行いました。サイズは、1550mm×1100mmとなり、1m超四方の製品です。今回の製品では、10tのボスを溶接後、焼付け塗装の指示がある製品で、各厚さで同様のプロセスを踏んだところ、1.5tが最も質感のいい仕上がりとなりました。

3-4.車両用送風部カバー

軽量化のためにアルミ(A5052-H34)を使用した車両の送風部のカバーです。

▼アルミの溶接板金加工とは?種類や加工事例についてご紹介!▼

アルミは切断・溶接で縮みや歪みが発生したり、適正な曲げRでないと強度不足になったりと加工が難しい材質になります。

縮みや歪みを予測して加工したり、強度不足にならない適切な曲げRで加工するなどして対応いたします。